Column

コラム

適正在庫と在庫計画の作り方

在庫計画を作るにあたっては、正しい在庫管理を行うことで「適正在庫」を割り出していく必要があります。

そもそも「適正在庫」とは、欠品状態にならない上での「最小限の在庫数」を言います。

<在庫量によって起こる問題>

適正在庫ではない状態だとどのような問題が起こるのでしょうか。

◎在庫過剰の場合

- ・保管コストおよび管理コストの増加

- ・廃棄などの不良在庫の増加

- ・回転率低下によるキャッシュフローへのダメージ

◎在庫不足の場合

- ・欠品による販売機会損失

- ・売れ残り品のように見えることでブランドイメージの既存や購入意欲の低減

つまり何度かお話をしていますが、在庫は多すぎても少なすぎても事業運営においてはマイナスがあるということになります。

このような背景から、改めて適正在庫であるということは非常に重要であるということが言えると思います。

適正在庫を割り出すということは企業における利益の最大化を実現することに繋がる訳です。

<適正在庫とは?>

前回のコラムで「在庫」を細分化して捉えるということを書かせていただきました。

※Click!→適切な在庫量やその管理方法についての考え方

これを元に適正在庫を分解してみます。

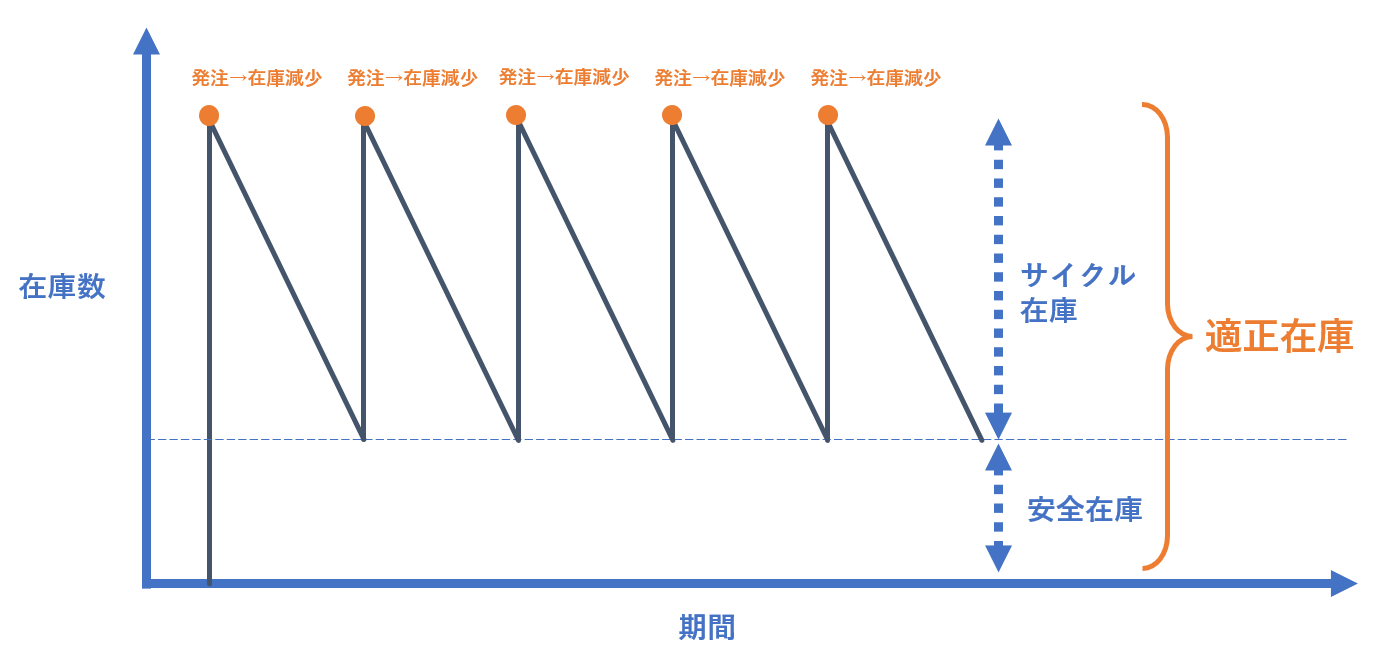

まず適正在庫とは、

「サイクル在庫」+「安全在庫」

を合算したものです。

【サイクル在庫】

前回の発注や製造から、次の発注や製造までに販売されるものを指す。

【安全在庫】

市場の変化、製造上や輸送時のトラブル、天候上のニーズのアップダウンなどが起きた場合に、欠品を起こさないための在庫を指す。

まずはこのように細分化をすることでより立体的に在庫の構造を掴んでいくことができます。

<在庫計画の作り方>

適正在庫の構造をご理解いただいたら、次はどのような種類の数値を組み合わせて在庫計画を組んでいくのかをご説明します。

在庫計画作成において、基本的に最も重要かつシンプルな考え方を整理すると、在庫というものは「入荷(入庫)」と「出荷(出庫)」で形成されているということです。

つまり、在庫計画とは以下の公式で割り出すことができます。

入荷予定数―販売予測数=予測在庫数

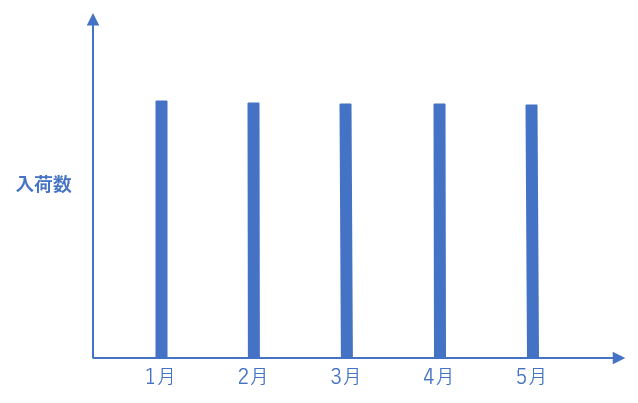

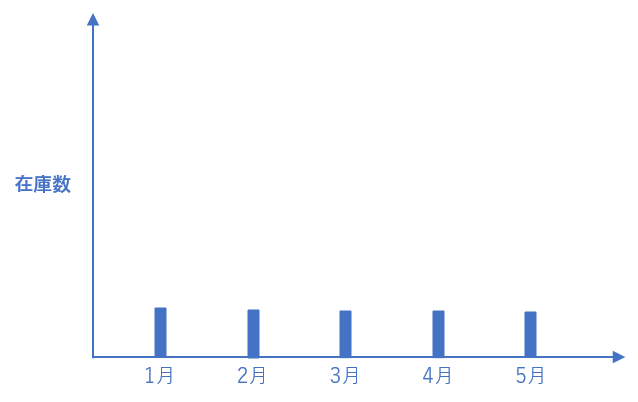

これを図表にするとこのようになります。

◎入荷予定数

◎販売予測数(入荷した数から出荷した数を引く)

◎予測在庫数(残った数が在庫数の予測)

この公式から「サイクル在庫」を割り出した上で、これに「安全在庫数」を加味した在庫計画が「適正在庫」であると言える訳です。

しかし、前回のコラムでも記述した通り、現実的には市場環境の変化、顧客のニーズの変化、政治上・経済上の変化、天候上や輸送上など予期せぬ出来事は必ず起こります。その際にどれだけ経営上の乖離を招かないようにするかは、結局の所、この在庫計画が非常に重要な訳です。

よって、次にこの基本的な在庫計画を維持していくためのいくつかの方法についてご説明していきます。

<在庫計画の維持について>

1.需要予測の精度を上げる

入荷数を定めていくためには販売予測に基づく必要がありますが、ここの需要予測の精度を上げていくことでより在庫計画の維持に繋がっていきます。

具体的な方法として、

- ・BtoBの場合クライアントへのヒアリングを実施する

- ・過去の時系列売上などから計画を作成する

- ・市場の動向や統計データの参照などを実施する

といったことが考えられますが、これは「情報の収集」であると言い換えられます。

ただし、BtoBでもその先のBtoCを意識することも大事ですし、過去データや統計データを元に作られた計画は「精度」だけに目が行きがちではありますが、実際に需要予測がその通り進行しないケースも多いため、「俊敏性」といった状況変化に対する適応力というのも需要の予測には非常に重要な点になってきます。

このように

- ・まずは「情報の収集」

- ・「情報の分析」(ここには直感や経験なども含まれる)

- ・出来上がった需要予測に予実を作り、素早く在庫計画を改修できる体制を組む

ということになります。

2.調達や製造のリードタイムを短縮化する

在庫計画における適正在庫を保つ手法として、調達や製造のリードタイムの短縮化も非常に重要です。

ここが短縮できればそもそも抱える在庫量を減らすこともできますし、何より需要予測に何かしらの問題が発生した場合も素早く対策を打つことが可能になります。

当然ながら仕入先の都合によって実現性が変わってきますが、リードタイムを半分にすることができれば、そもそも保管しておかなければならない在庫量は半分になる訳です。

自分たちの都合じゃないから…と諦めてしまう前に、どうすればそれが実現できるのかと考え動いた企業はやはり経営の波にも強いと言えるでしょう。

3.自社の商材にあった発注方法でオペレーションする

発注における方法と言っても、実は複数種類、存在します。

ここも分解して理解することで自社の商材にあった発注方法が見えてくると思いますので、より精度の高い運用を行っていくことができるようになっていきます。

詳しくは次週のコラムでご説明させていただきますが、

- ・毎月月初にまとめて発注するなどの、定期発注方式

- ・ある在庫量(発注点)に減った際に自動的に発注が行われる、定量発注方式

などが挙げられます。

ここまで適正量による在庫計画の作り方や維持の仕方についての基礎的なことをご説明してきましたが、当然過去の在庫推移やアイテムごとの販売状況がデータ化されていなければ、これらの計画を作成していくのは非常に難しいことも事実です。

そこで適正在庫の計画作りや維持を行いたいということであれば、Spes(スペース)のような在庫管理システムの導入もぜひご検討ください。

入庫、出庫などの基本的な処理だけでなく、棚やロット番号、消費期限による管理、これらの物の動きに対する受発注などの収益状況の管理までワンストップで対応しているオールイワン型在庫管理ソフトウェア(クラウド型WMS)であるSpes。

一般的には有料で提供されているWMSですが、Spesはここまで多機能ながら完全に無料でお使いいただくことができます(初期導入お任せプランなど、一部有料のサービスもございます)

余計な広告が出たりもしません。笑

ぜひお気軽に導入をご検討いただければと思います。

カテゴリー

- すべて

- 物流ソフトWMS

- 在庫管理と会計の連携

- 在庫データの分析

- 在庫管理ソフトの市場規模

- 海外取引と在庫管理について

- 貿易と在庫管理

- 在庫管理のDX化

- 在庫管理クラウドソフト

- Spesの導入事例

- 中小企業の在庫管理

- 在庫管理ソフトのコスト感

- Spesの無償提供について

- 在庫管理とは

- 在庫管理ソフトによる入出庫管理

- 在庫管理の計画作り

- 飲食業の在庫管理